⚙️ [GD&T CHUYÊN SÂU] Dung sai Vị trí cho Rãnh (Position Tolerance for Slot) – Công thức, Ký hiệu & Phương pháp Đo lường Thực tế

bigwinlife.com – Nơi chia sẻ kiến thức Kỹ thuật và Đo lường chính xác, giúp nâng tầm chất lượng sản phẩm Việt.

I. Giới thiệu: Đặt vấn đề & Khái niệm Nền tảng

1.1. GD&T: Chìa khóa vàng của Chế tạo Máy chính xác

Trong ngành Cơ khí chính xác, chỉ dung sai kích thước (Dimensional Tolerance) là chưa đủ. Để đảm bảo chi tiết máy có thể lắp lẫn và hoạt động chức năng một cách trơn tru, chúng ta cần đến Dung sai Hình học và Kích thước (GD&T).

GD&T không chỉ kiểm soát độ lớn của chi tiết mà còn kiểm soát hình dạng, phương hướng và quan trọng nhất là vị trí của chúng. Trong 5 nhóm dung sai chính, Dung sai Vị trí (Location Tolerances) đóng vai trò then chốt, và nó là trọng tâm của bài viết chuyên sâu này.

1.2. Dung sai Vị trí (Position Tolerance) là gì?

Dung sai Vị trí là một quy định GD&T, xác định độ lệch tối đa cho phép của một đặc trưng chi tiết (Feature of Size) so với vị trí lý tưởng (Vị trí True Position) được định nghĩa trên bản vẽ.

Khác với dung sai kích thước truyền thống (chỉ giới hạn độ lớn trong một phạm vi $pm$), dung sai vị trí kiểm soát cả một vùng không gian mà tâm (hoặc mặt phẳng trung tâm) của đặc trưng phải nằm trong đó.

1.3. Tại sao Rãnh (Slot) cần Dung sai Vị trí?

Rãnh (Slot), đặc biệt là dung sai vị trí của rãnh then hoặc rãnh định vị, là một trong những đặc trưng quan trọng nhất trên chi tiết máy.

- Lý do: Rãnh thường đóng vai trò là bề mặt tiếp xúc, định vị hoặc truyền lực (như mối ghép then-trục, rãnh trượt).

- Nếu rãnh bị lệch vị trí, mối ghép sẽ bị kẹt, không lắp được, hoặc gây ra rung động trong quá trình hoạt động. Việc áp dụng position tolerance for slot (dung sai vị trí cho rãnh then) một cách chính xác là bắt buộc để đảm bảo chất lượng và khả năng lắp lẫn.

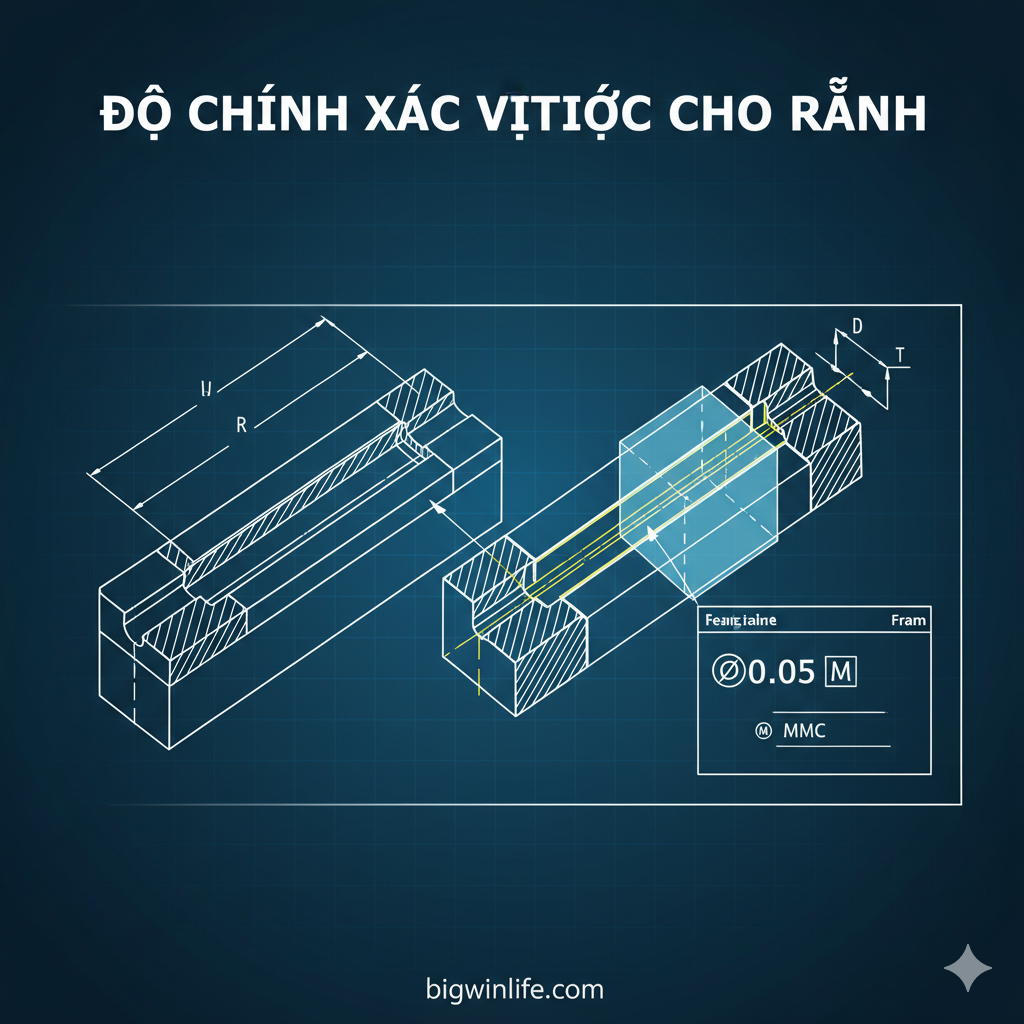

II. Ký hiệu và Nguyên tắc Cơ bản về Dung sai Vị trí cho Rãnh

2.1. Ký hiệu Dung sai Vị trí trên Bản vẽ Kỹ thuật

Trong GD&T, mọi quy định đều được thể hiện qua Khung điều khiển đặc trưng (Feature Control Frame – FCF).

| Ô FCF | Ý nghĩa | Áp dụng cho Rãnh |

|---|---|---|

| Ô 1 | Ký hiệu Dung sai | $text{Position } text{ (Ký hiệu hình tròn có gạch chéo)}$ |

| Ô 2 | Giá trị và Hình dạng Vùng Dung sai | $text{Ví dụ: } phi 0.5$ hoặc $0.5$ |

| Ô 3 | Điều kiện Vật liệu | $text{Ví dụ: } text{M} text{ (MMC) hoặc } text{L} text{ (LMC)}$ |

| Ô 4, 5, 6 | Đặc trưng Cơ sở (Datum) | $text{Ví dụ: } text{A} |

Đối với rãnh, vùng dung sai thường là một vùng hình hộp chữ nhật có độ dày bằng giá trị dung sai (khi không dùng ký hiệu $phi$), hoặc một vùng được kiểm soát bởi mặt phẳng trung tâm (Center Plane) của rãnh so với vị trí lý tưởng.

2.2. Đặc trưng Cơ sở (Datum Feature) cho Rãnh

Việc xác định đúng Datum là bước đầu tiên và quan trọng nhất để hiểu GD&T cho người mới bắt đầu.

- Datum là các bề mặt chuẩn lý tưởng (mặt phẳng, đường tâm, trục) mà từ đó tất cả các vị trí được đo đạc.

- Đối với rãnh, Datum thường là các mặt phẳng tham chiếu chính của chi tiết (thường là ba mặt $text{A}, text{B}, text{C}$ tạo thành Hệ chuẩn – Datum Reference Frame) để định vị chi tiết trong không gian $X, Y, Z$.

- Nguyên tắc: Chọn Datum là các bề mặt tiếp xúc chức năng với chi tiết lắp ghép khác.

2.3. Vùng Dung sai Vị trí (Tolerance Zone) của Rãnh

Khi áp dụng cho các đặc trưng không tròn như rãnh, vùng dung sai có thể là Hình hộp chữ nhật hoặc Hai mặt phẳng song song kiểm soát mặt phẳng trung tâm của rãnh. Vùng dung sai vị trí cho rãnh then thường là hình hộp chữ nhật để kiểm soát mặt phẳng trung tâm.

- Nếu FCF không có ký hiệu $phi$ (đường kính), vùng dung sai là một hình hộp chữ nhật hoặc hai mặt phẳng, kiểm soát sai lệch $Delta X$ và $Delta Y$.

- Việc sử dụng vùng dung sai hình hộp chữ nhật cho rãnh thường là lựa chọn mặc định, kiểm soát vị trí mặt phẳng trung tâm (Center Plane) của rãnh, giúp đảm bảo tính đối xứng và khả năng lắp ghép.

III. Các Điều kiện Vật liệu (Modifiers) và Công thức Tính toán

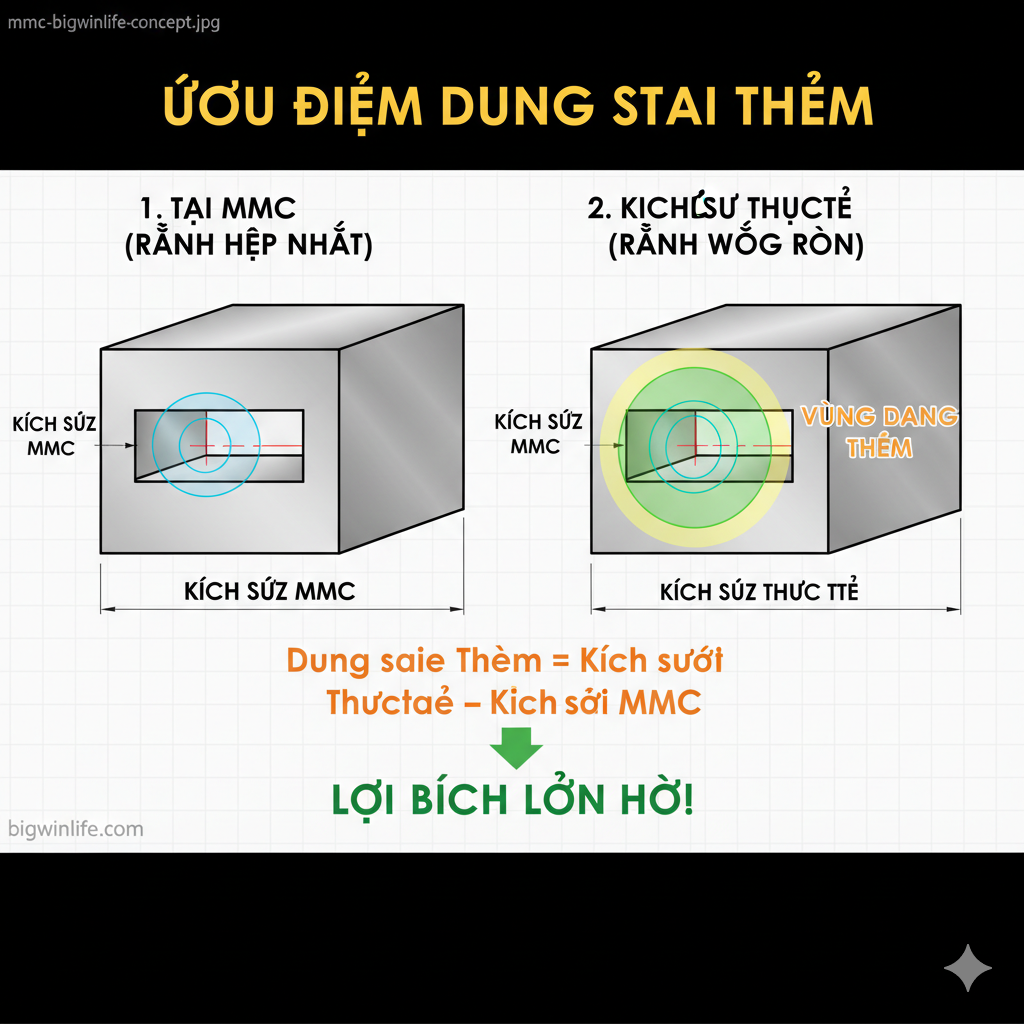

3.1. Điều kiện Vật liệu Tối đa (Maximum Material Condition – MMC)

MMC xảy ra khi chi tiết chứa nhiều vật liệu nhất. Đây là khái niệm cốt lõi khi áp dụng Maximum Material Condition (MMC) cho rãnh.

- Đối với Rãnh (Slot): MMC là khi rãnh có kích thước nhỏ nhất (độ rộng rãnh nhỏ nhất).

- Nguyên lý: Khi áp dụng $text{M}$ (MMC) trong FCF, nếu kích thước rãnh chế tạo thực tế lớn hơn kích thước rãnh tại MMC, chúng ta sẽ nhận được một lượng Dung sai Thêm (Bonus Tolerance).

- Công thức Bonus Tolerance: $text{Bonus Tolerance} = text{Kích thước Thực tế} – text{Kích thước tại MMC}$.

- Ứng dụng: MMC được dùng phổ biến nhất cho rãnh then và các chi tiết lắp ghép, cho phép nhà sản xuất có thêm dung sai vị trí (làm việc gia công dễ dàng hơn) mà vẫn đảm bảo lắp ghép.

3.2. Công thức Tính toán Dung sai Vị trí Thực tế (True Position)

Để kiểm tra xem một rãnh có đạt yêu cầu dung sai vị trí hay không, ta cần tính toán độ lệch vị trí thực tế của nó:

Độ lệch Vị trí Thực tế ($T$) được tính dựa trên sai lệch tọa độ $X$ và $Y$ so với vị trí lý tưởng (Lý thuyết) $X_{LT}, Y_{LT}$:

$$

T = 2 cdot sqrt{(Delta X)^2 + (Delta Y)^2}

$$

Trong đó:

- $Delta X = |X_{text{thực tế}} – X_{LT}|$

- $Delta Y = |Y_{text{thực tế}} – Y_{LT}|$

$mathbf{T}$ là độ lệch đường kính (khi dùng ký hiệu $phi$) hoặc hai lần độ lệch tối đa (khi không dùng $phi$). Đây là công thức tính dung sai vị trí True Position.

Ví dụ Minh họa:

Giả sử:

- Vị trí lý tưởng của mặt phẳng trung tâm rãnh: $X_{LT} = 50.0 text{ mm}, Y_{LT} = 20.0 text{ mm}$.

- Dung sai Vị trí cho phép: $phi 0.5 text{ M}$ (tại MMC).

- Rãnh có kích thước danh nghĩa $text{rộng} = 10.0 pm 0.1 text{ mm}$. $text{MMC} = 9.9 text{ mm}$.

- Đo đạc thực tế: $X_{text{thực tế}} = 50.05 text{ mm}, Y_{text{thực tế}} = 20.1 text{ mm}$, $text{Rộng thực tế} = 9.95 text{ mm}$.

- Tính Sai lệch: $Delta X = 0.05 text{ mm}, Delta Y = 0.1 text{ mm}$.

- Tính Bonus Tolerance: $text{Bonus} = text{Rộng thực tế} – text{MMC} = 9.95 – 9.9 = 0.05 text{ mm}$.

- Tính Tổng Dung sai cho phép: $text{Total Tolerance} = 0.5 + 0.05 = 0.55 text{ mm}$.

- Tính Độ lệch Thực tế ($T$):

$$

T = 2 cdot sqrt{0.05^2 + 0.1^2} approx 0.2236 text{ mm}

$$ - Kết luận: $T = 0.2236 text{ mm} < text{Total Tolerance} = 0.55 text{ mm}$. Đạt yêu cầu.

Đây chính là cách áp dụng công thức tính dung sai vị trí và cách xác định vùng dung sai vị trí rãnh trong thực tế.

IV. Phương pháp Đo lường và Kiểm tra Dung sai Vị trí cho Rãnh (Ứng dụng Thực tế)

Để kiểm soát dung sai vị trí, có nhiều phương pháp đo, nhưng nổi bật và chính xác nhất là sử dụng Máy CMM.

4.1. Đo lường Bằng Máy Đo Phối hợp (CMM)

CMM (Coordinate Measuring Machine) là tiêu chuẩn vàng để đo dung sai vị trí cho rãnh (position tolerance for slot) vì nó có thể mô phỏng chính xác Datum Reference Frame và tự động tính toán True Position.

- Quy trình cơ bản để kiểm tra dung sai vị trí bằng CMM:

- Thiết lập Datum: Đo các bề mặt Datum $text{A}, text{B}, text{C}$ để thiết lập hệ tọa độ máy (Alignment) trùng với hệ tọa độ bản vẽ.

- Thu thập dữ liệu Rãnh: Chạm/quét (Scan) các điểm trên hai mặt thành của rãnh.

- Tính toán: Phần mềm CMM tự động xác định mặt phẳng trung tâm thực tế của rãnh và tính toán độ lệch so với vị trí lý tưởng (đã nhập từ bản vẽ).

- Báo cáo: Kết quả bao gồm cả giá trị độ lệch vị trí và Bonus Tolerance (nếu có áp dụng MMC/LMC).

4.2. Đo lường Bằng Dưỡng Kiểm Chuyên Dụng (Go/No-Go Gauge)

Đây là phương pháp kiểm tra nhanh, lý tưởng cho sản xuất hàng loạt khi có áp dụng MMC.

- Mô tả: Dưỡng kiểm là một chi tiết được chế tạo có hình dạng ngược lại với rãnh, với kích thước tương ứng với Điều kiện Ảo (Virtual Condition) của rãnh.

- Nguyên tắc kiểm tra: Nếu dưỡng kiểm lọt vào rãnh (Go) và dưỡng kiểm “No-Go” không lọt, thì chi tiết đạt yêu cầu về cả kích thước và dung sai vị trí tại MMC.

- Hạn chế: Không cung cấp giá trị số về độ lệch, chỉ cho biết chi tiết “Đạt” hay “Không Đạt”.

V. Kết luận & Lời khuyên Chuyên gia cho bigwinlife.com

Dung sai vị trí cho rãnh (Position Tolerance for Slot) là một trong những ứng dụng quan trọng và phức tạp nhất của GD&T. Việc áp dụng đúng không chỉ tối ưu hóa khả năng lắp ghép mà còn giảm thiểu chi phí gia công bằng cách tận dụng tối đa Bonus Tolerance.

5.1. Tóm tắt các lỗi thường gặp

Dung sai vị trí cho rãnh (Position Tolerance for Slot) là một chủ đề phức tạp, và dưới đây là những sai lầm thường gặp:

- Sai lầm về Datum: Chọn sai hoặc bỏ sót Datum khiến phép đo không phản ánh được chức năng lắp ghép thực tế của dung sai vị trí của rãnh then.

- Bỏ qua Modifiers: Không áp dụng $text{M}$ (MMC) hoặc $text{L}$ (LMC) khi cần, dẫn đến dung sai quá chặt hoặc quá lỏng.

- Sử dụng Sai Vùng Dung sai: Áp dụng vùng dung sai đường kính ($phi$) cho rãnh khi không cần thiết, làm giảm vùng dung sai hữu ích.

Lời khuyên từ bigwinlife.com: Luôn tham khảo Tiêu chuẩn ASME Y14.5 hoặc ISO 1101. Khi có nghi ngờ, hãy trao đổi với kỹ sư thiết kế và sử dụng Máy CMM để có kết quả kiểm tra chính xác nhất.

5.2. Nâng tầm Chất lượng sản phẩm cùng bigwinlife.com

Kiến thức GD&T chuyên sâu là lợi thế cạnh tranh cốt lõi. Nếu doanh nghiệp bạn đang gặp khó khăn trong việc kiểm soát chất lượng các chi tiết có độ chính xác cao hoặc cần đào tạo đội ngũ QC/Kỹ sư về GD&T, bigwinlife sẵn sàng hỗ trợ.

👉 Liên hệ ngay với chúng tôi để nhận tư vấn chuyên sâu về ứng dụng GD&T và dịch vụ đo lường chính xác!